سیستم CIP در آب شیرین کن

سیستم CIP در آب شیرین کن صنعتی و روش شستوشوی ممبرانها و نکات مهم

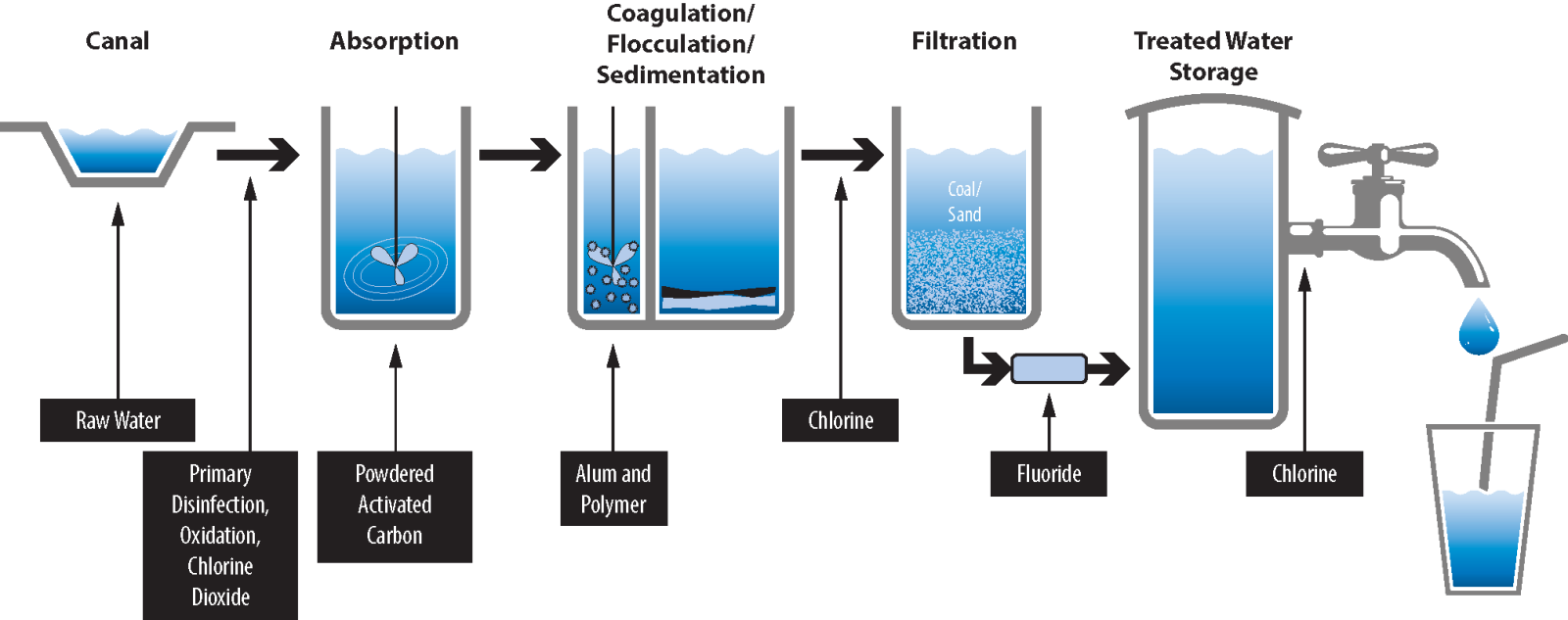

شیرینسازی آب صنعتی نقش حیاتی در تامین آب مورد نیاز صنایع مختلف ایفا میکند. سیستمهای اسمز معکوس (RO) به عنوان قلب این فرآیند، نیازمند نگهداری دقیق برای حفظ کارایی و افزایش طول عمر ممبرانها هستند. سیستم شستوشوی درجا (CIP)، راهکاری کلیدی برای پاکسازی و بازیابی ممبرانهای RO از آلایندهها محسوب میشود. این مقدمه به بررسی اهمیت CIP در آبشیرینکنهای صنعتی، روشهای نوین شستوشوی ممبرانها، و نکات حیاتی در اجرای اثربخش این فرآیند میپردازد.

سیستم CIP در آب شیرین کن چیست؟

سیستم CIP (Cleaning-In-Place) یک روش خودکار و بدون نیاز به جداسازی برای تمیز کردن تجهیزات صنعتی، به ویژه ممبرانهای آبشیرینکنهای صنعتی است. این سیستم با گردش محلولهای شیمیایی مختلف (مانند اسیدها و بازها) در داخل مدار، رسوبات و آلایندههای تشکیل شده بر روی سطح ممبرانها را حذف میکند. هدف اصلی CIP، بازیابی فلاکس (شار) آب و کاهش افت فشار در سیستم اسمز معکوس (RO) است تا کارایی و طول عمر ممبرانها بهینه شود. اجرای صحیح CIP برای حفظ عملکرد پایدار واحد آبشیرینکن حیاتی است.

چرا شست و شوی ممبران با سیستم CIP ضروری است؟

شستوشوی ممبرانها با سیستم CIP برای حفظ عملکرد بهینه آبشیرینکنهای صنعتی حیاتی است. تجمع آلایندهها مانند رسوبات معدنی، مواد آلی و بیوفیلمها روی سطح ممبرانها، باعث کاهش شار تولیدی و افزایش فشار عملیاتی میشود. بدون CIP منظم، ممبرانها کارایی خود را از دست داده، عمر مفید آنها به شدت کاهش مییابد و هزینههای عملیاتی به شکل چشمگیری بالا میرود. بنابراین، CIP نه تنها یک اقدام پیشگیرانه است، بلکه برای اطمینان از تولید پایدار آب با کیفیت مورد نیاز، ضروری محسوب میشود.

جلوگیری از گرفتگی ممبرانها

گرفتگی ممبرانها یکی از چالشهای اصلی در سیستمهای اسمز معکوس (RO) است که منجر به کاهش شار تولیدی، افزایش فشار عملیاتی و افت کیفیت آب محصول میشود. این پدیده میتواند ناشی از رسوب مواد معدنی، رشد بیولوژیکی، تجمع ذرات معلق و یا جذب مواد آلی باشد. برای به حداقل رساندن گرفتگی، طراحی صحیح سیستم پیشتصفیه، انتخاب مناسب ممبرانها، و کنترل دقیق پارامترهای عملیاتی ضروری است. پایش مستمر عملکرد سیستم و اجرای برنامههای شستوشوی شیمیایی (CIP) منظم نیز نقش حیاتی در جلوگیری از گرفتگی و حفظ راندمان ممبرانها دارد.

افزایش طول عمر سیستم RO

افزایش طول عمر سیستم اسمز معکوس (RO) برای بهینهسازی عملکرد و کاهش هزینههای عملیاتی ضروری است. نگهداری صحیح، از جمله اجرای منظم شستوشوی درجا (CIP)، نقش کلیدی در پیشگیری از گرفتگی ممبرانها و حفظ کارایی آنها دارد. انتخاب و استفاده صحیح از مواد شیمیایی شستوشو، نظارت دقیق بر پارامترهای عملیاتی، و بررسی دورهای کیفیت آب ورودی، همگی به پایداری و دوام طولانیمدت سیستم RO کمک میکنند. این اقدامات، نه تنها عملکرد بهینه را تضمین میکنند، بلکه نیاز به تعویض زودهنگام ممبرانها را به حداقل میرسانند.

حفظ کیفیت آب تولیدی

حفظ کیفیت آب تولیدی در سیستمهای آبشیرینکن صنعتی از اهمیت بالایی برخوردار است. این موضوع نه تنها به دلیل رعایت استانداردهای صنعتی و زیستمحیطی حائز اهمیت است، بلکه مستقیماً بر طول عمر ممبرانها و بهرهوری کلی سیستم تأثیر میگذارد. آب با کیفیت پایین میتواند منجر به رسوبگذاری، گرفتگی ممبرانها، و در نهایت کاهش ظرفیت تولید و افزایش هزینههای عملیاتی شود. بنابراین، نظارت مستمر و دقیق بر پارامترهای کیفی آب ورودی و خروجی، در کنار اجرای صحیح فرآیندهای نگهداری مانند CIP، برای تضمین پایداری و عملکرد بهینه سیستم ضروری است.

سیستم CIP چگونه کار میکند؟

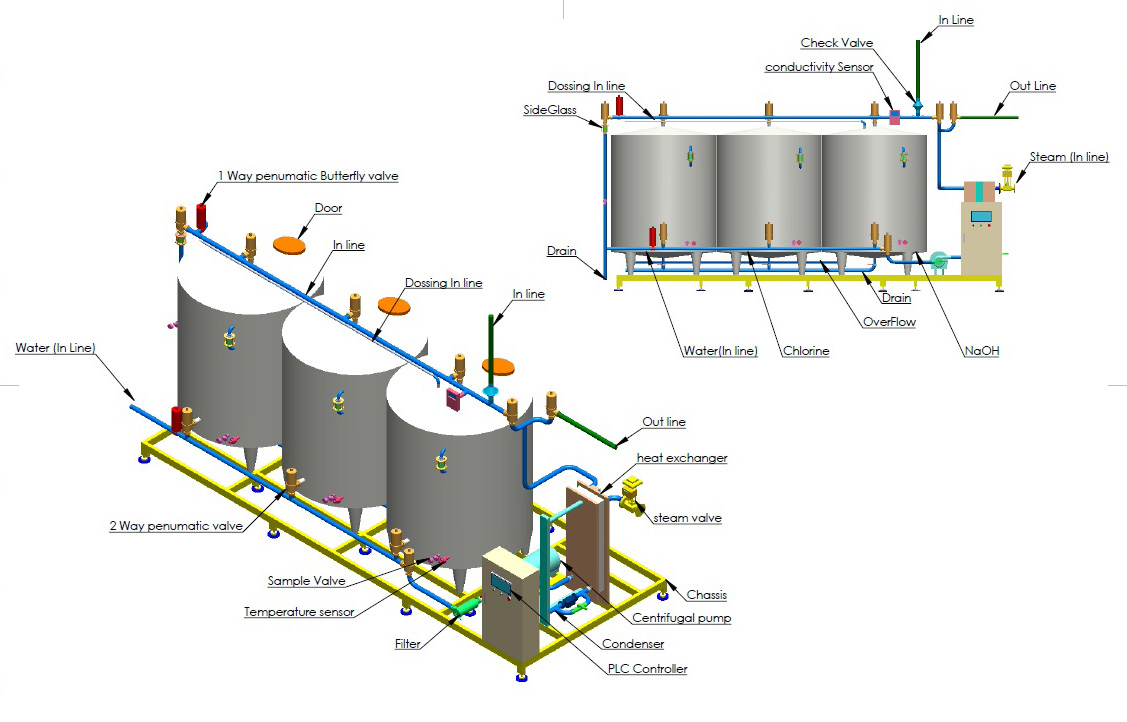

سیستم CIP یک فرآیند خودکار برای تمیز کردن و ضدعفونی کردن داخلی خطوط لوله، مخازن، و مهمتر از همه، ممبرانهای RO بدون نیاز به جداسازی آنها است. این سیستم با پمپاژ محلولهای شیمیایی پاککننده و ضدعفونیکننده در دما و غلظت مشخص از طریق سیستم RO، آلودگیهای انباشته شده را از بین میبرد. هدف اصلی CIP، بازیابی شار ممبران و حفظ کیفیت آب تولیدی با جلوگیری از رشد میکروبی و تجمع رسوبات است. این فرآیند معمولاً در چندین مرحله شامل پیششستشو، شستشوی شیمیایی، و آبکشی نهایی انجام میشود.

گردش محلول شوینده در مدار بسته

در فرآیند CIP، محلولهای شیمیایی شوینده به صورت چرخشی و مداوم در مدار بسته سیستم RO پمپ میشوند. این گردش تضمین میکند که محلول به طور کامل با سطح ممبرانها در تماس باشد و آلایندهها را از بین ببرد. استفاده از مدار بسته از هدر رفتن مواد شیمیایی و نیاز به دفع مکرر محلول جلوگیری کرده و فرآیند را از نظر زیستمحیطی و اقتصادی بهینهتر میسازد. پایش مداوم غلظت و دمای محلول در حین گردش برای اطمینان از اثربخشی شستوشو حیاتی است.

استفاده از پمپ CIP

پمپ CIP یکی از اجزای حیاتی در سیستم شستوشوی درجا برای آبشیرینکنهای صنعتی است. این پمپ وظیفه به گردش درآوردن محلولهای شیمیایی پاککننده را با فشار و دبی مناسب در سراسر سیستم ممبران بر عهده دارد. انتخاب صحیح نوع و ظرفیت پمپ CIP برای اطمینان از شستوشوی کامل و موثر ممبرانها و جلوگیری از آسیب به آنها، بسیار اهمیت دارد. همچنین، کنترل دقیق دما و زمان کارکرد پمپ در طول فرآیند CIP، برای دستیابی به بهترین نتیجه و حفظ سلامت سیستم ضروری است.

کنترل دما و زمان شست و شو

کنترل دما و زمان شستشو در فرآیند CIP از اهمیت بالایی برخوردار است. دمای پایینتر ممکن است اثربخشی مواد شیمیایی را کاهش دهد، در حالی که دمای بیش از حد بالا میتواند به ممبرانها آسیب برساند. همچنین، زمان شستشوی ناکافی باعث حذف ناقص آلایندهها میشود، در صورتی که زمان طولانیتر نیز میتواند منجر به خوردگی یا آسیب به ممبرانها شود. بنابراین، تنظیم دقیق این دو پارامتر بر اساس نوع آلاینده، جنس ممبران و توصیههای سازنده ضروری است تا بهترین نتیجه با حداقل آسیب به دست آید.

مراحل اجرای شستوشو با سیستم CIP

اجرای صحیح شستوشوی با سیستم CIP برای بازیابی کارایی ممبرانها و جلوگیری از تخریب آنها حیاتی است. این فرآیند معمولاً شامل چندین مرحله متوالی است که هر کدام با هدف خاصی انجام میشوند. از جمله این مراحل میتوان به پیششستوشو با آب تصفیه شده، سیرکولاسیون محلولهای شیمیایی پاککننده، و آبکشی نهایی اشاره کرد. رعایت دقیق زمانبندی، دما، و غلظت مواد شیمیایی در هر مرحله از اهمیت بالایی برخوردار است.

مرحله اول – شستوشوی اسیدی

شستوشوی اسیدی اولین گام حیاتی در فرآیند CIP برای از بین بردن رسوبات معدنی از سطح ممبرانها است. این رسوبات میتوانند شامل کربنات کلسیم، سولفاتها و اکسیدهای فلزی باشند که باعث کاهش شار و افزایش فشار عملیاتی میشوند. انتخاب نوع و غلظت اسید، و همچنین دمای محلول شستوشو، بسته به نوع رسوب و مشخصات ممبران اهمیت بالایی دارد. هدف از این مرحله، حل کردن این رسوبات و آمادهسازی ممبران برای مراحل بعدی CIP است.

مرحله دوم – شستوشوی قلیایی

شستوشوی قلیایی، گامی حیاتی در فرآیند CIP است که پس از شستوشوی اسیدی انجام میشود. هدف اصلی این مرحله، حذف آلایندههای آلی مانند روغنها، چربیها، پروتئینها، و بیوفیلمها است که اغلب در محیطهای قلیایی بهتر حل میشوند. در این شستوشو معمولاً از محلولهای حاوی هیدروکسید سدیم (NaOH) با pH بالا (حدود ۱۰ تا ۱۲) و گاهی اوقات با افزودن مواد شوینده (سورفکتانتها) برای افزایش اثربخشی استفاده میشود. دما نیز نقش مهمی در موفقیت این مرحله دارد و معمولاً محلول تا دمای ۳۰ تا ۴۰ درجه سانتیگراد گرم میشود تا واکنشپذیری افزایش یابد و آلایندهها به شکل مؤثرتری از سطح ممبران جدا شوند.

مرحله سوم – شستوشوی نهایی با آب دیونیزه یا RO

در این گام پایانی از فرآیند CIP، ممبرانها با آب دیونیزه (DI) یا آب تولیدی سیستم اسمز معکوس (RO) شستوشو داده میشوند. هدف اصلی این مرحله، حذف کامل باقیمانده محلولهای شیمیایی شوینده از سطح و منافذ ممبرانها است. این کار به جلوگیری از هرگونه آسیب احتمالی به ممبرانها و تضمین کیفیت بالای آب تصفیه شده پس از راهاندازی مجدد سیستم کمک میکند. اطمینان از خلوص آب شستوشو در این مرحله برای جلوگیری از آلودگی مجدد اهمیت زیادی دارد.

چه زمانی باید از سیستم CIP استفاده کرد؟

استفاده از سیستم CIP (شستوشوی درجا) برای حفظ عملکرد بهینه و افزایش طول عمر ممبرانهای RO ضروری است. زمانبندی CIP معمولاً بر اساس افت دبی و افزایش افت فشار در طول زمان تعیین میشود. همچنین، افزایش قابل توجه در TDS (کل مواد جامد محلول) آب خروجی یا تغییر در کیفیت آب تصفیه شده نیز میتواند نشانهای برای نیاز به CIP باشد. در نهایت، برنامهریزی منظم و پیشگیرانه CIP، حتی در صورت عدم وجود نشانههای واضح، به حفظ سلامت و کارایی طولانیمدت سیستم کمک میکند.

افت فشار جریان آب

افت فشار جریان آب یکی از شاخصهای مهمی است که سلامت و عملکرد ممبرانهای سیستم RO را نشان میدهد. افزایش غیرعادی در افت فشار بین ورودی و خروجی ممبرانها، معمولاً نشاندهنده گرفتگی یا رسوبگذاری است. این پدیده باعث کاهش دبی آب تولیدی و افزایش مصرف انرژی پمپها میشود. پایش منظم افت فشار و ثبت دقیق تغییرات آن، به شناسایی زودهنگام مشکلات و زمانبندی مناسب برای انجام عملیات CIP کمک شایانی میکند.

کاهش کیفیت آب تصفیهشده

یکی از نشانههای بارز نیاز به شستوشوی ممبرانها، کاهش کیفیت آب تصفیه شده است. این کاهش میتواند به صورت افزایش هدایت الکتریکی یا TDS (کل مواد جامد محلول) آب خروجی از سیستم RO ظاهر شود. آلودگی ممبرانها با رسوبات، بیوفیلم یا ذرات معلق، باعث کاهش کارایی حذف ناخالصیها و در نتیجه افت کیفیت آب تولیدی میگردد. نظارت مستمر بر کیفیت آب تصفیه شده، شاخص مهمی برای زمانبندی دقیق فرآیند CIP است.

افزایش TDS یا هدایت الکتریکی در خروجی

افزایش TDS یا هدایت الکتریکی در آب محصول یکی از نشانههای رایج کاهش کارایی ممبرانهای RO است. این اتفاق معمولاً به دلیل خرابی یا گرفتگی ممبرانها رخ میدهد که منجر به عبور بیشتر املاح از آنها میشود. گرفتگی بیولوژیکی، رسوبگذاری یا آسیب فیزیکی به ممبران میتواند علت این افزایش باشد. پایش مداوم این پارامتر برای تشخیص بهموقع مشکلات و اقدام جهت CIP یا تعویض ممبرانها ضروری است.

مواد شیمیایی رایج در شستوشوی ممبران

برای شستوشوی موثر ممبرانهای RO و حذف انواع آلایندهها، از مواد شیمیایی مخصوصی استفاده میشود. اسیدها برای حذف رسوبات معدنی و کربناتها به کار میروند، در حالی که بازها برای پاکسازی گرفتگیهای آلی و بیولوژیکی موثر هستند. انتخاب نوع و غلظت ماده شیمیایی به ماهیت آلایندهها و جنس ممبران بستگی دارد تا از آسیب به آن جلوگیری شود. استفاده از مواد شوینده آنیونی یا نانیونی نیز میتواند به بهبود فرآیند شستوشو کمک کند.

اسید سیتریک، هیدروکلریک اسید

اسید سیتریک و هیدروکلریک اسید از جمله اسیدهای رایج مورد استفاده در فرآیندهای CIP برای شستوشوی ممبرانهای RO هستند. همچنین اسید سیتریک یک اسید آلی ملایم است که اغلب برای حذف رسوبات کربنات کلسیم و آهن استفاده میشود. و به دلیل زیستتخریبپذیری بالا، گزینه مناسبی برای محیط زیست است. هیدروکلریک اسید، یک اسید معدنی قویتر است که در مواردی که نیاز به حذف رسوبات مقاومتر باشد، به کار میرود. انتخاب نوع اسید به ماهیت رسوبات و نوع ممبران بستگی دارد تا از آسیب به آن جلوگیری شود.

سود سوزآور (سدیم هیدروکسید)

سود سوزآور، یک باز قوی است که به دلیل خاصیت قلیایی بالا و توانایی حل کردن ترکیبات آلی، به طور گستردهای در فرآیندهای CIP سیستمهای RO استفاده میشود. این ماده در حذف گرفتگیهای بیولوژیکی، روغنها، گریسها، و برخی رسوبات سیلیکا بسیار موثر است. استفاده از سود سوزآور نیازمند رعایت نکات ایمنی دقیق است، زیرا میتواند باعث خوردگی و آسیبهای جدی شود. دوز و زمان تماس مناسب برای جلوگیری از آسیب به ممبرانها بسیار مهم است.

شویندههای صنعتی اختصاصی ممبران

شویندههای صنعتی اختصاصی ممبران، فرمولاسیونهای شیمیایی ویژهای هستند که برای پاکسازی و بازیابی عملکرد ممبرانهای RO طراحی شدهاند. این شویندهها بر اساس نوع آلایندهها (مانند رسوبات معدنی، گرفتگی بیولوژیکی، یا مواد آلی) انتخاب میشوند و شامل اسیدها، قلیاها، و مواد فعالکننده سطحی هستند. استفاده از شویندههای نامناسب میتواند به ممبرانها آسیب برساند، بنابراین انتخاب دقیق و دوز صحیح آنها مطابق با توصیههای سازنده و آنالیز آلودگی ضروری است.

مزایا و معایب سیستم CIP

سیستم شستوشوی درجا برای ممبرانهای RO مزایای چشمگیری از جمله افزایش طول عمر ممبرانها، بهبود کیفیت آب محصول، و کاهش هزینههای عملیاتی با به حداقل رساندن نیاز به تعویض ممبرانها دارد. با این حال، معایبی نیز متوجه آن است. این معایب شامل مصرف آب و مواد شیمیایی، نیاز به زمان توقف سیستم، و پیچیدگی فرآیند هستند که نیازمند دانش فنی و اپراتورهای آموزشدیده است. انتخاب زمانبندی و روش صحیح CIP برای به حداکثر رساندن مزایا و به حداقل رساندن معایب حیاتی است.

کاهش زمان توقف سیستم

کاهش زمان توقف سیستم یکی از مزایای کلیدی اجرای یک برنامه CIP مؤثر و برنامهریزی شده است. با انجام منظم و صحیح عملیات شستوشو، میتوان از گرفتگیهای شدید و ناگهانی ممبرانها که منجر به توقفهای طولانیمدت و پرهزینه میشوند، جلوگیری کرد. این امر به حفظ پیوستگی تولید آب تصفیه شده و در نتیجه، بهینهسازی عملیات کلی کارخانه کمک میکند. برنامهریزی دقیق CIP خارج از ساعات پیک مصرف میتواند به حداقل رساندن تأثیر بر فرآیند تولید منجر شود.

شستوشوی مؤثر بدون باز کردن فیلتر

شست و شوی درجا (CIP) یک روش بسیار مؤثر برای پاکسازی ممبرانهای RO بدون نیاز به جداسازی فیزیکی آنها از محفظه است. این فرآیند با سیرکولاسیون محلولهای شیمیایی شوینده از طریق سیستم ممبران انجام میشود. این روش، زمان توقف سیستم را به حداقل میرساند و از آسیبهای مکانیکی احتمالی ناشی از باز و بسته کردن ممبرانها جلوگیری میکند. اجرای صحیح CIP کلید حفظ عملکرد طولانیمدت و بهینه ممبرانها است.

نیاز به تخصص در ترکیب محلولها

ترکیب محلولهای شوینده CIP نیازمند دانش فنی و تخصص کافی است. انتخاب نوع صحیح شویندهها، غلظت دقیق آنها، و ترتیب صحیح اختلاط برای جلوگیری از واکنشهای نامطلوب یا کاهش اثربخشی شویندهها حیاتی است. خطاهای احتمالی در این مرحله میتواند به ممبرانها آسیب جدی وارد کند و منجر به هزینههای گزاف برای تعویض آنها شود. بنابراین، مشاوره با متخصصان یا استفاده از دستورالعملهای دقیق سازنده ضروری است.

نکات ایمنی هنگام استفاده از سیستم CIP

هنگام کار با سیستم CIP، رعایت نکات ایمنی از اهمیت بالایی برخوردار است. استفاده از تجهیزات حفاظت فردی مانند دستکش، عینک ایمنی، و لباس محافظ برای جلوگیری از تماس مستقیم با مواد شیمیایی الزامی است. اطمینان از تهویه مناسب در محل CIP برای جلوگیری از استنشاق بخارات سمی شویندهها حیاتی است. همچنین، باید دستورالعملهای ایمنی مربوط به هر ماده شیمیایی را به دقت مطالعه و رعایت کرد تا از حوادث ناخواسته جلوگیری شود.

استفاده از تجهیزات محافظتی (دستکش، عینک)

هنگام کار با شویندههای شیمیایی در فرآیند CIP، رعایت ایمنی فردی از اهمیت بالایی برخوردار است. استفاده از دستکشهای مقاوم در برابر مواد شیمیایی برای محافظت از پوست دست در برابر سوختگی و تحریک ضروری است. همچنین، عینکهای ایمنی برای محافظت از چشمها در برابر پاشش احتمالی مواد شوینده و جلوگیری از آسیبهای جدی حیاتی هستند. همواره دستورالعملهای ایمنی و برگه اطلاعات ایمنی مواد شویندهها را به دقت مطالعه و رعایت کنید.

تهویه مناسب محیط

تهویه مناسب محیط اطراف سیستم CIP و آبشیرینکن صنعتی برای ایمنی پرسنل و حفظ کیفیت تجهیزات از اهمیت بالایی برخوردار است. بخارات شیمیایی حاصل از شویندهها، به ویژه اسیدها و قلیاها، میتوانند سمی یا خورنده باشند. یک سیستم تهویه قوی شامل فنهای مکنده و خروجیهای هوای مناسب، به حذف این بخارات و جلوگیری از تجمع آنها کمک میکند. این اقدام همچنین به کاهش خوردگی تجهیزات در طولانیمدت و ایجاد یک محیط کاری امن و سالم یاری میرساند.

کنترل دقیق دما و غلظت مواد

کنترل دقیق دما و غلظت مواد شیمیایی در طول فرآیند CIP حیاتی است. دمای بالا میتواند سرعت واکنش شیمیایی شویندهها را افزایش دهد و به بهبود پاکسازی کمک کند، اما دمای بیش از حد مجاز ممبران را آسیب میرساند. همچنین، غلظت نامناسب شویندهها (چه زیاد و چه کم) میتواند به ممبرانها صدمه زده یا باعث پاکسازی ناکافی شود. پایش مداوم و تنظیم دقیق این پارامترها بر اساس دستورالعمل سازنده ممبران و نوع آلاینده، کارایی CIP را تضمین کرده و از طول عمر ممبرانها محافظت میکند.

جمعبندی

سیستم CIP در آبشیرینکنهای صنعتی، یک فرآیند حیاتی برای حفظ عملکرد بهینه و افزایش طول عمر ممبرانهای RO است. پایش مستمر پارامترهایی نظیر TDS خروجی، در کنار اجرای دقیق مراحل شستوشو با آب دیونیزه یا RO و استفاده صحیح از شویندههای اختصاصی، کلید موفقیت CIP محسوب میشود. کنترل دقیق دما و غلظت مواد شیمیایی نیز نقشی اساسی در اثربخشی فرآیند و جلوگیری از آسیب به ممبرانها دارد. با رعایت این نکات، میتوان از حداکثر کارایی سیستم RO اطمینان حاصل کرده و هزینههای عملیاتی را بهینه ساخت.

سوالات متداول

CIP در دستگاه آب شیرین کن صنعتی دقیقاً چه کاری انجام میدهد؟

بدون باز کردن ممبران، با گردش مواد شوینده آن را تمیز میکند.

هر چند وقت یکبار باید از CIP استفاده کرد؟

بستگی به کیفیت آب و بار رسوبی دارد، معمولاً هر ۲ تا ۳ ماه.

آیا CIP باعث افزایش عمر ممبران میشود؟

بله، در صورت استفاده صحیح تا ۲ برابر عمر بیشتر ایجاد میکند.

چه تفاوتی بین شستوشوی اسیدی و قلیایی در CIP وجود دارد؟

اسیدی برای حذف رسوبات معدنی و قلیایی برای چربی و آلودگیهای آلی.

آیا سیستم CIP به صورت دستی هم قابل اجراست؟

بله، اما سیستم خودکار دقیقتر، سریعتر و ایمنتر است.

هزینه اجرای سیستم CIP چقدر است؟

هزینه شامل مواد شیمیایی، پمپ CIP و نیروی اجرایی میشود.

اگر ممبران شسته نشود چه میشود؟

گرفتگی، افت فشار، کاهش دبی و خراب شدن زودهنگام ممبران.

دمای مناسب برای محلولهای شستوشو چقدر است؟

معمولاً بین ۳۰ تا ۴۵ درجه سانتیگراد برای اثربخشی بهتر.

آیا میتوان مواد شیمیایی مختلف را باهم ترکیب کرد؟

خیر، باید به ترتیب مجزا و با دقت بالا استفاده شوند.

از کجا میتوان تجهیزات CIP و مواد شوینده خرید؟

از فروشگاههای تخصصی تصفیه آب یا از طریق سایت دکتر واتر

در سایت دکتر واتر می توانید مقایسه انواع آب شیرین کن صنعتی را با آب شیرین کن کشاورزی انجام دهید.